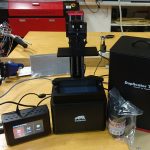

Wir haben seit gestern einen Wanhao Duplicator 7 im FabLab. Im Gegensatz zu unseren bisherigen 3D-FDM-Druckern mit Filament hat das Teil einen kleineren Druckbereich, aber dafür eine höhere Auflösung. Der Drucker arbeitet mit dem DUP-3D-Verfahren. DUP steht für „Direct UV Printing“. Unten ist fest ein Behälter mit Spezialharz (Resin) befestigt, der einen durchsichtigen Boden hat. Darunter befindet sich ein LCD Display (2560×1440 Pixel) mit UV-Hintergrundbeleuchtung. Das UV-Licht härtet das flüssige Harz aus – mit einer Schichtdicke von mind 35 µm. In X- und Y-Richtung hat das Teil eine Auflösung von 47 µm. Der Druckbereich wird mit 120x68x180 mm angegeben. Der Ausdruck beginnt überkopf auf der Bauplatte, die sich anfangs am Boden des Harzbades befindet und sich langsam nach oben bewegt.

Wir brauchen noch eine UV-Nachhärtungskammer, um die Härtung (Polymerisation) abzuschließen. Außerdem suchen wir noch nach einem geeigneten Workflow.

Wir halten Euch auf dem Laufenden

- Wanhao Duplicator 7

- Wanhao Duplicator 7 mit Abdeckung

- Wanhao Duplicator 7 mit Equipment