Martin hatte mich gestern auf die Idee gebracht mit dem CNC-Tisch auch mal etwas anderes als Leiterplatten zu bearbeiten. Ein Stück weit bin ich ohnehin zum Pausieren verurteilt, da die Schaftfräser bei Amazon eine Lieferzeit von mehr als einer Woche haben – kommen schließlich per Luftpost aus Shenzhen …

… daher war die Idee geboren eine Kuhle in ein Kantholz zu fräsen. Ausschließlich mit freier Software versteht sich.

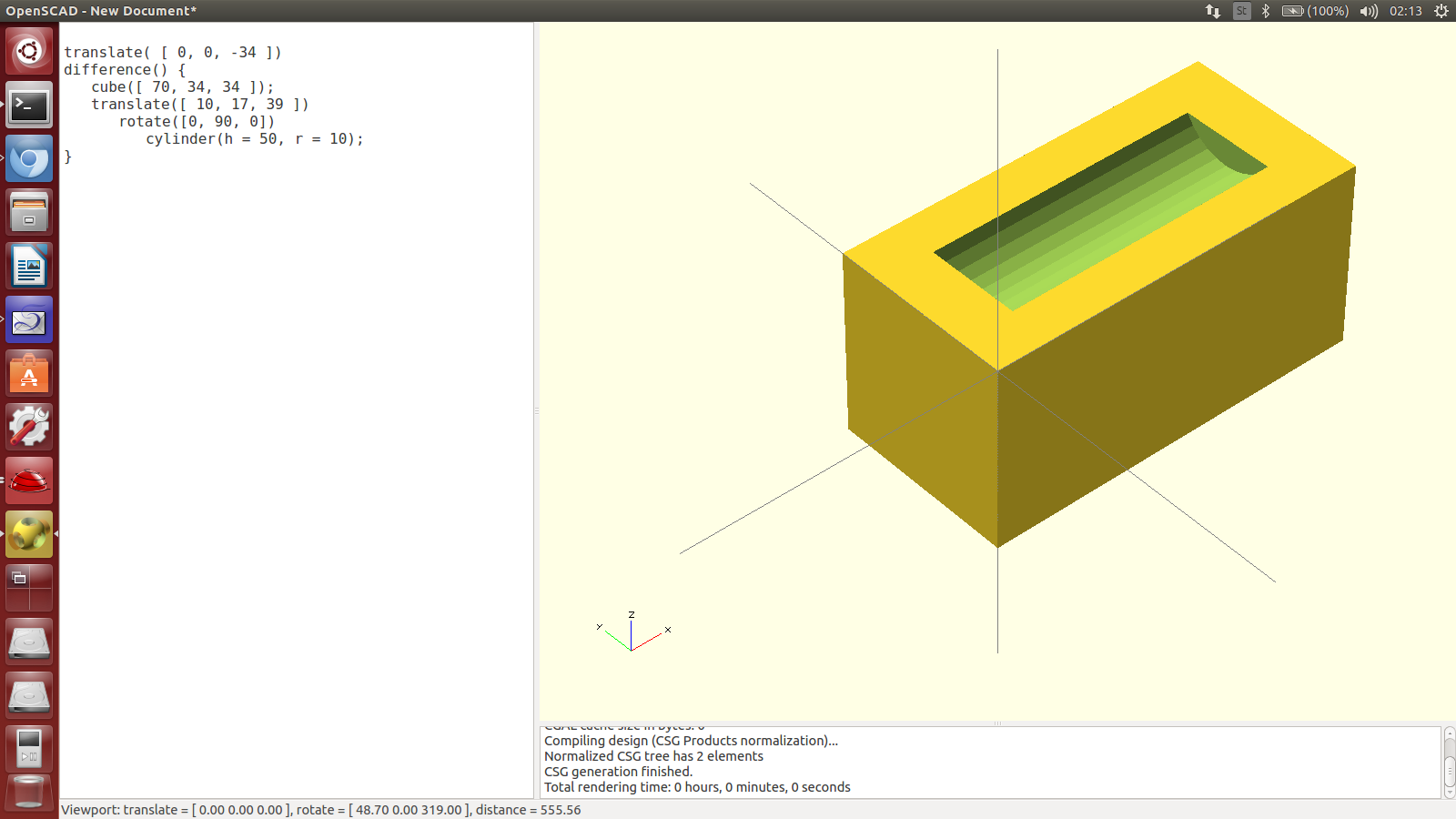

Wie auch beim 3D-Drucken geht’s mit einem 3D-Modell los. Als „Software Fuzzi“ lag OpenSCAD nahe. Also mit OpenSCAD einen Quader von 70 x 34 x 34 mm gemacht (34 mm sind die Kanten vom Kantholz) und daraus einen Zylinder ausgespart.

translate( [ 0, 0, -34 ])

difference() {

cube([ 70, 34, 34 ]);

translate([ 10, 17, 39 ])

rotate([0, 90, 0])

cylinder(h = 50, r = 10);

}

Das sieht dann so aus:

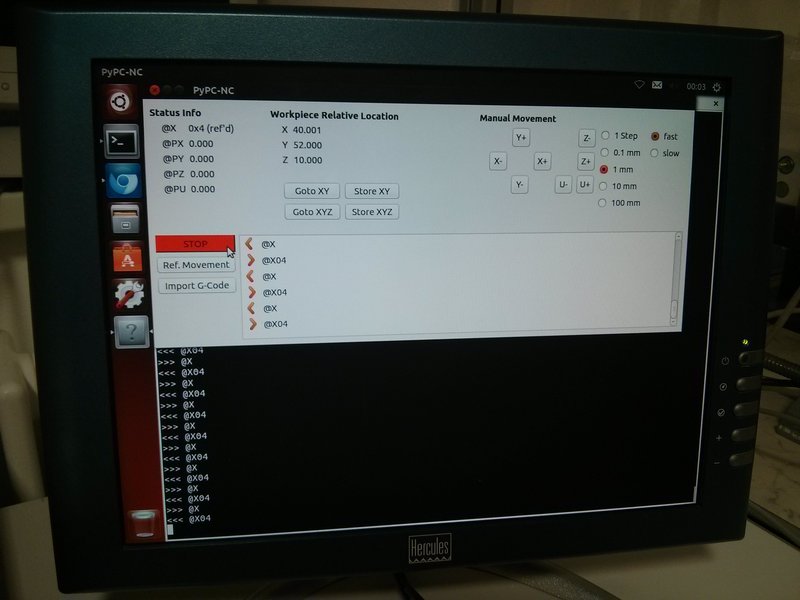

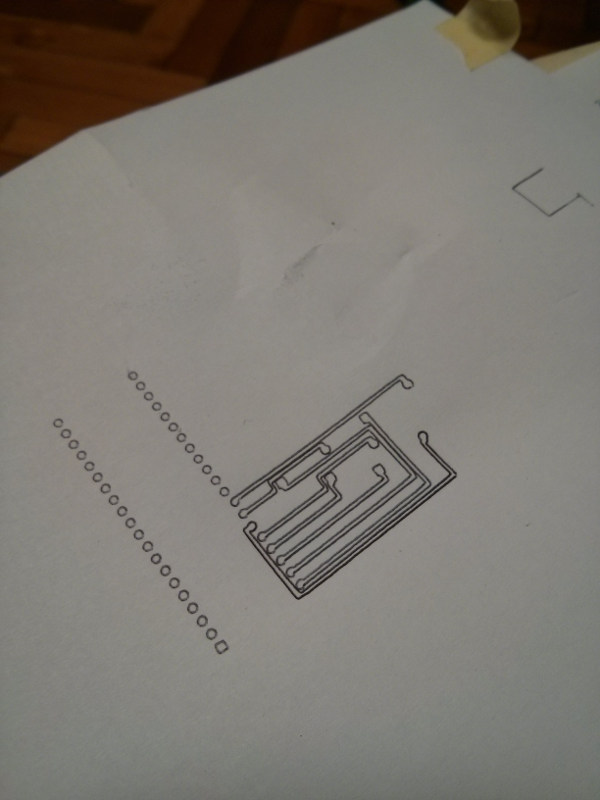

Schön und gut, aber wir wollen das ja nicht nur am Bildschirm sehen, … und die CNC braucht schließlich G-Code. Den erzeugt uns PyCAM. Je nach Objektgröße dauert das jedoch eine ganze Weile und braucht auch ordentlich viel Arbeitsspeicher.

PyCAM selbst kann man sehr frei konfigurieren, welche Art und Größe von Fräsern man verwendet, wie fein gearbeitet werden soll, in wie vielen Schritten, etc.pp. In der Basiskonfiguration geht PyCAM von einem dreistufigen Arbeitsprozess aus. Zunächst wird mit einem großen Fräser erstmal der grobe Teil erledigt, dann die Kontouren heraus gearbeitet (mit kleinerem Fräser) und letztlich erfolgt ein Feinschliff (noch kleinerer Fräser).

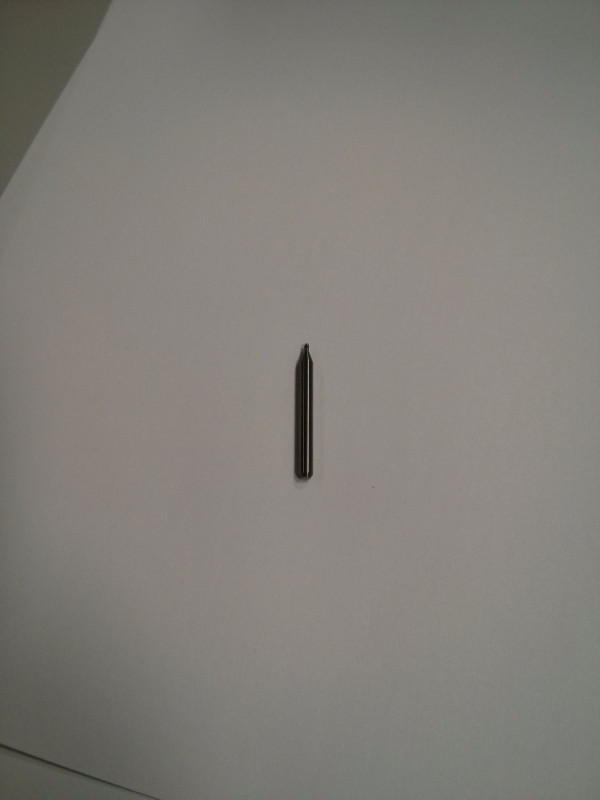

Für das Beispiel hier habe ich nur einen einzigen Fräser verwenden wollen, einerseits um das mal zu testen, andererseits weil man dann die Maschine nicht mehrfach exakt ausrichten muss 🙂

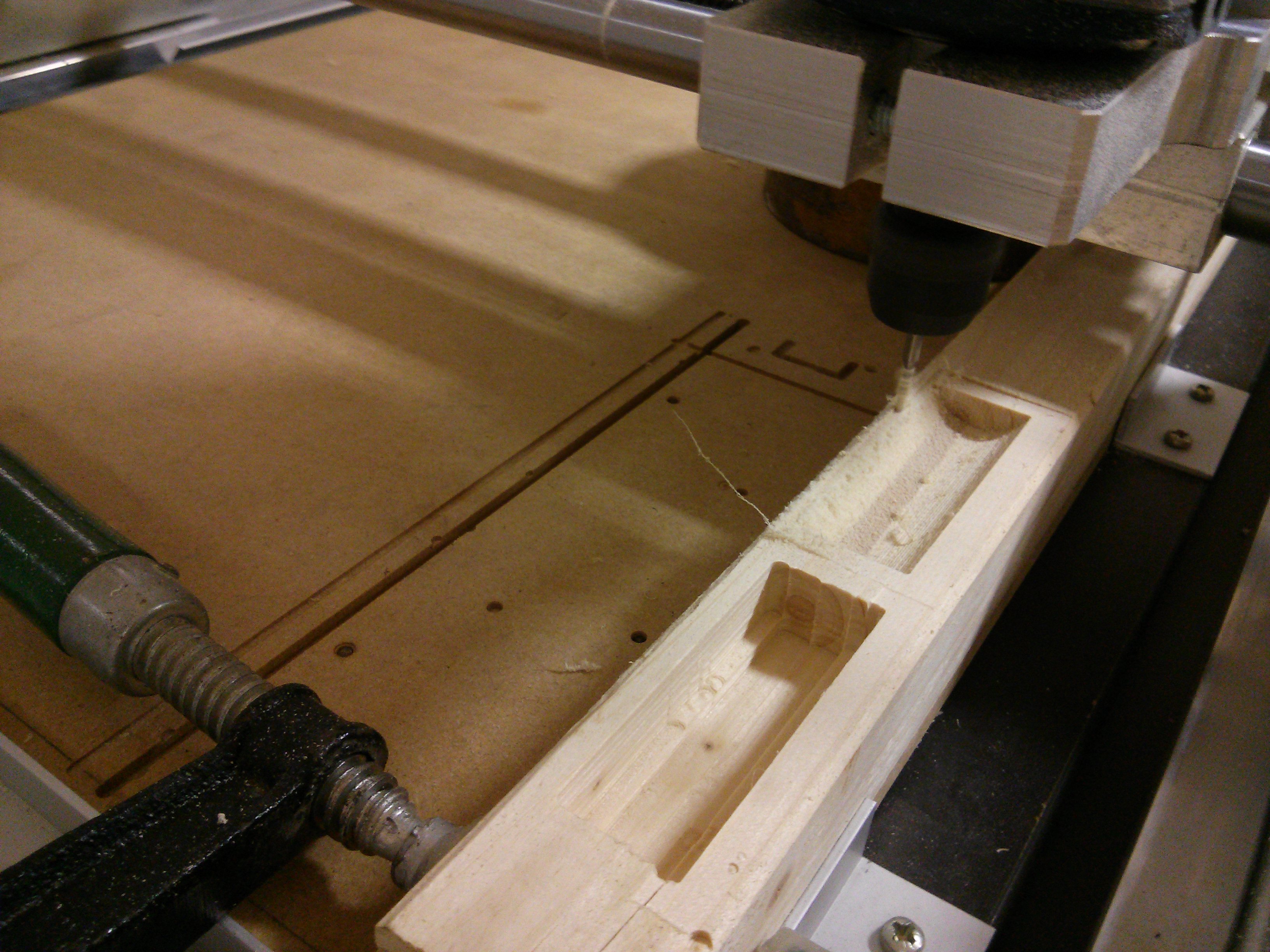

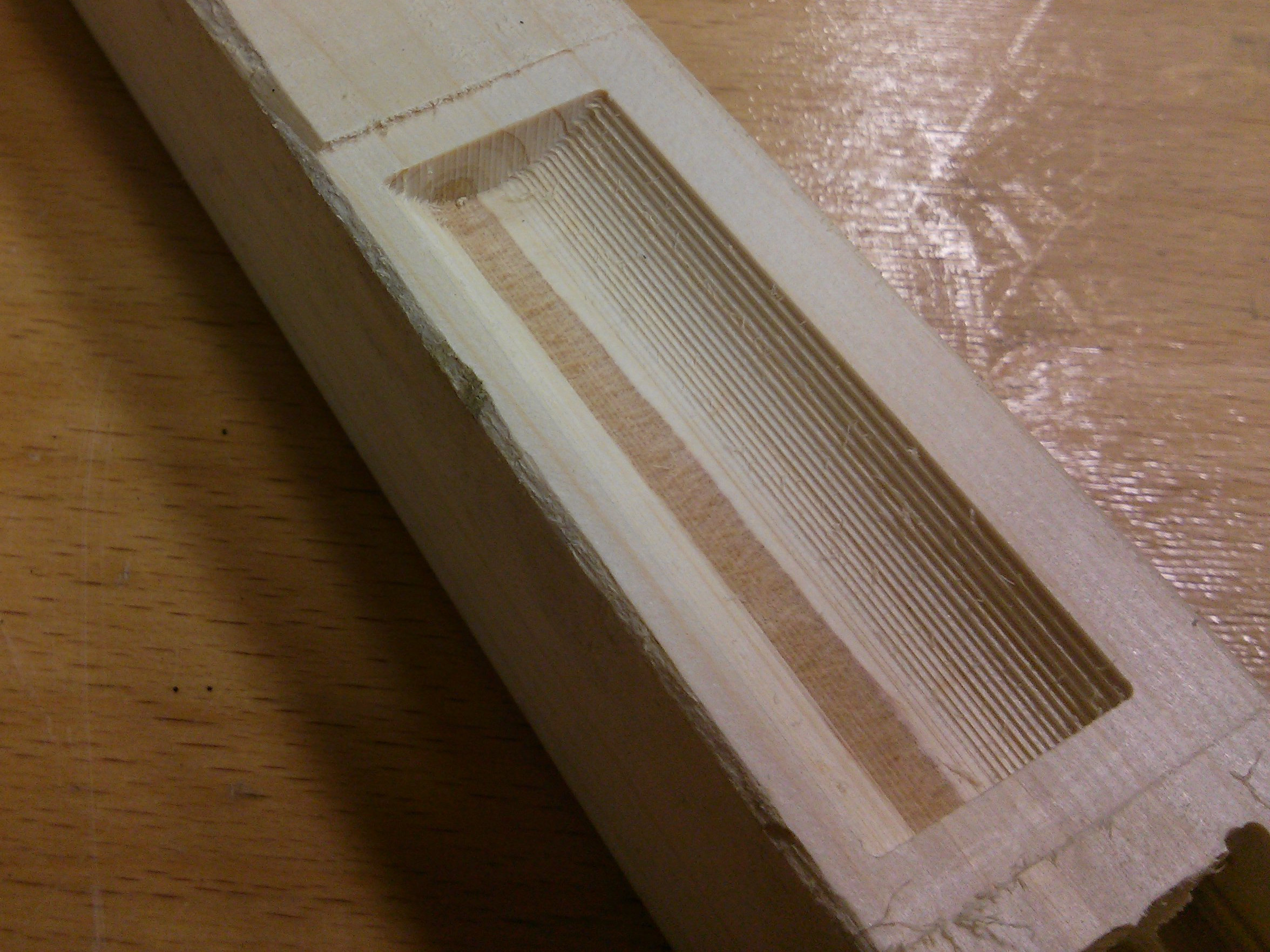

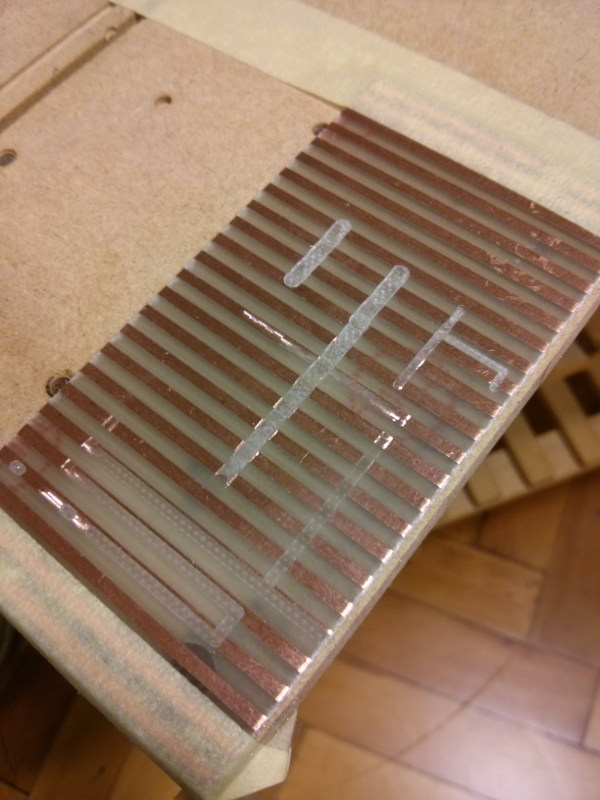

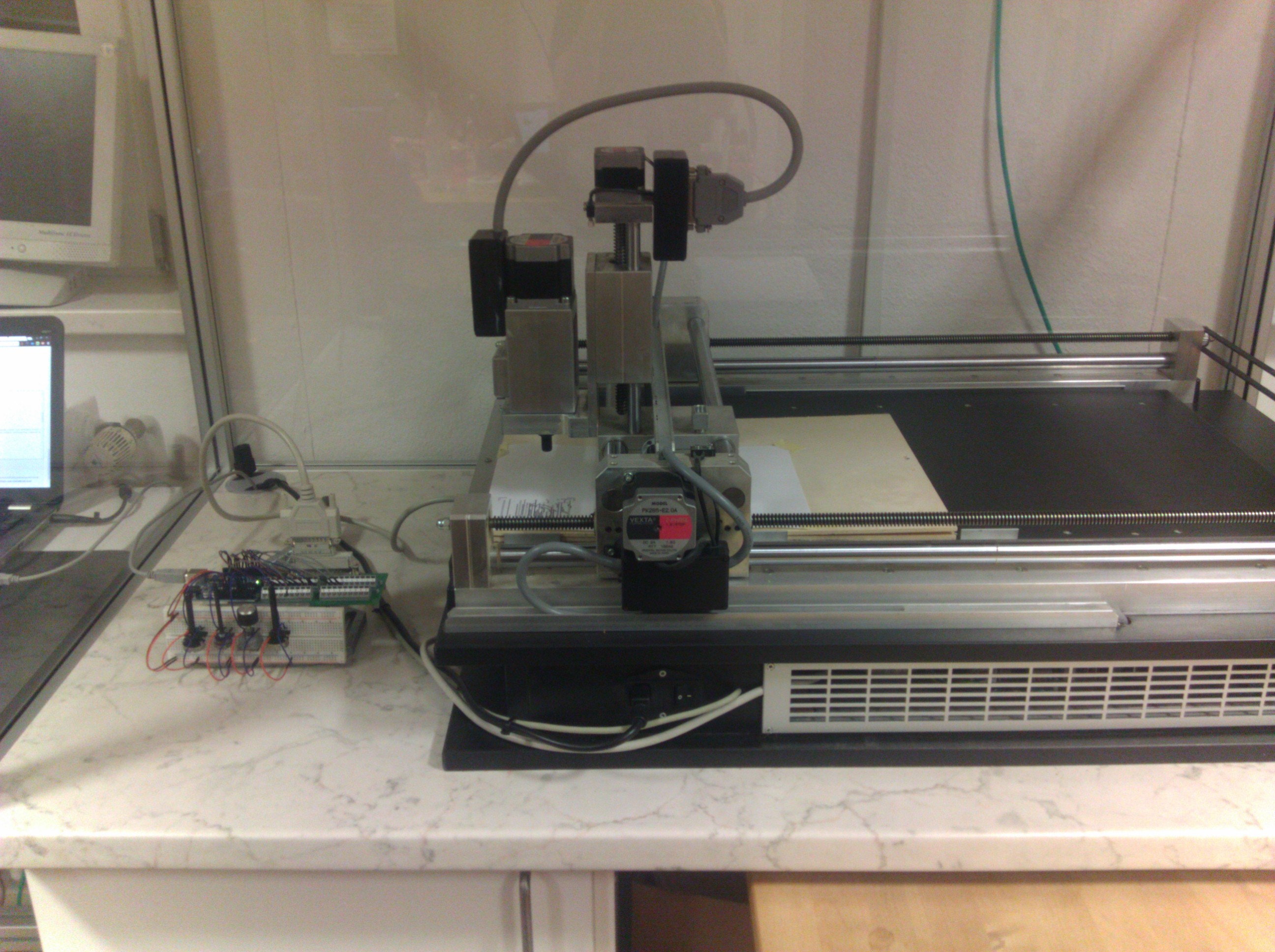

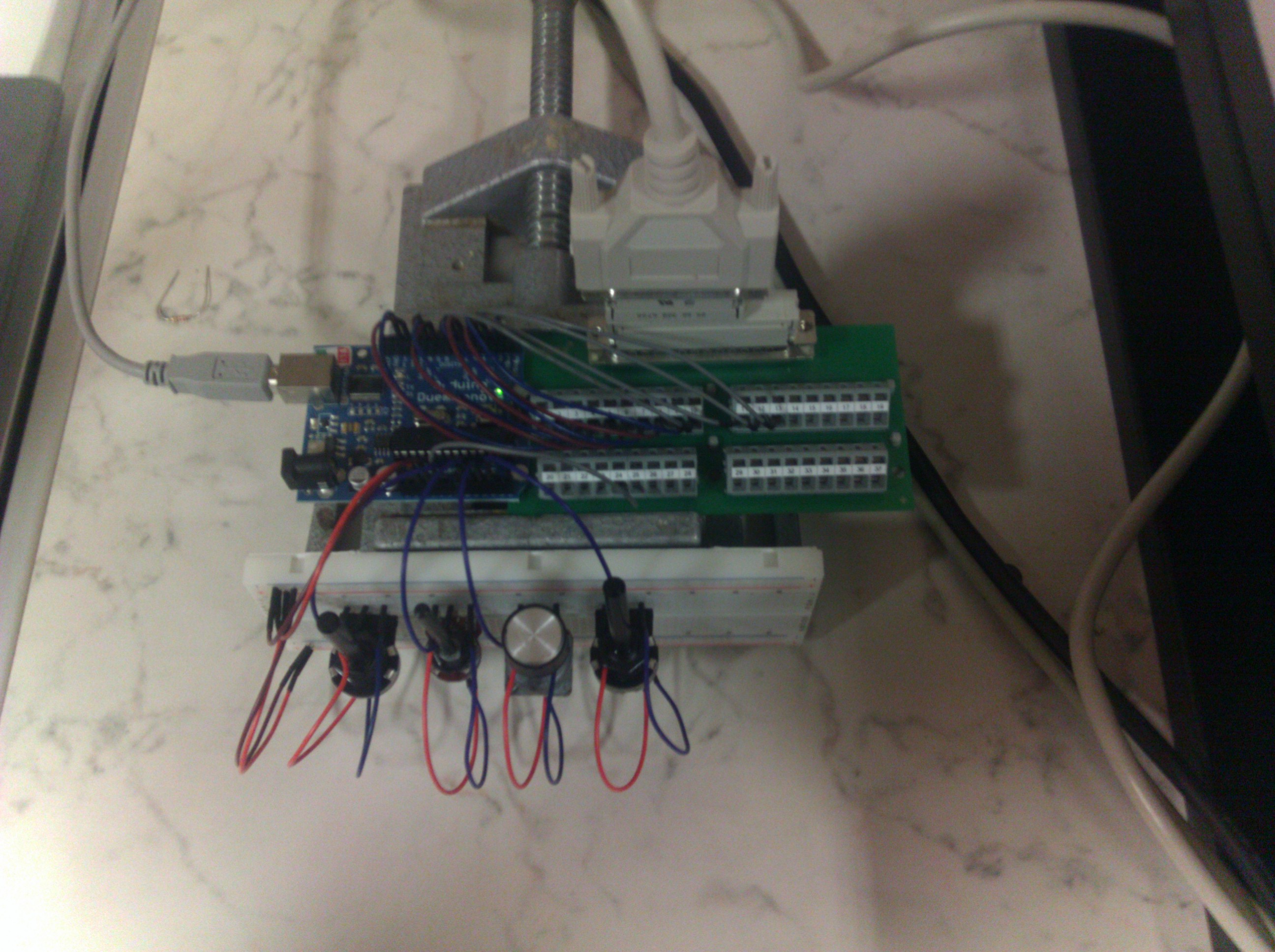

… kurzum, ich habe den Vorgang auf nur zwei Schritte gekürzt, erstmal grob und dann direkt Feinschliff … beides mit einem 1,4mm Fräser. Den von PyCAM erzeugten G-Code kann man PyPC-NC verfüttern, welches letztendlich dann den Achscontroller unseres CNC-Tisches beschäftigt. Hier die Maschine bei der Arbeit (relativ am Ende) sowie das Endergebnis:

Für einen ersten Versuch finde ich lässt sich das Ergebnis sehen. Man sieht ein paar Längsrillen, die sind aber wohl dem mit 1,4mm vergleichsweise großen Fräser geschuldet.

Vielleicht hat von euch ja auch jemand Lust mit der CNC zu spielen, bzw. eine Idee, was man tolles basteln könnte. Wäre schön, bei Interesse bitte einfach auf mich zu kommen, dann kann ich das gerne mal im Detail zeigen 🙂