Zugegebenermaßen hat mich der CNC-Tisch in unserem Fablab schon eine ganze Weile gereizt, wenn nicht schon von Anfang an. Vor guten zwei Wochen kam mir dann die Idee, nachdem ich in den Schränken 7-Segment-Anzeigen in rauen Mengen liegen sah, mal wieder ein bisschen mit Elektronik zu basteln … und da war noch das leidige Thema mit den Platinen … aber wir haben jetzt ja diesen Tisch und da müsste doch was gehen …

Also, Tisch ansteuern. Aber so einfach ist das nicht, zumindest wenn man nicht die Windows-Software nutzen möchte, von der wir ohnehin nur eine einzige Lizenz haben. Paul hatte sich hieran ja auch schon versucht, vgl. ältere Posts hier im Blog, … aber sein Projekt ist groß angelegt (er möchte ja einen Großteil der Ansteuerungselektronik des Tisches ersetzen) und wird noch eine ganze Weile bis zur Fertigstellung brauchen.

Eine andere Lösung musste her; der Tisch selbst hat ja einen Achscontroller integriert, warum also nicht den nutzen? Schließlich hat der auch relativ intelligente look-ahead Funktionen eingebaut, etc., also bringt’s auch durchaus Vorteile den zu lassen … nur spricht die Windows-Software ihr eigenes Protokoll mit dem Achscontroller, das alles andere als standardisiert und offen ist.

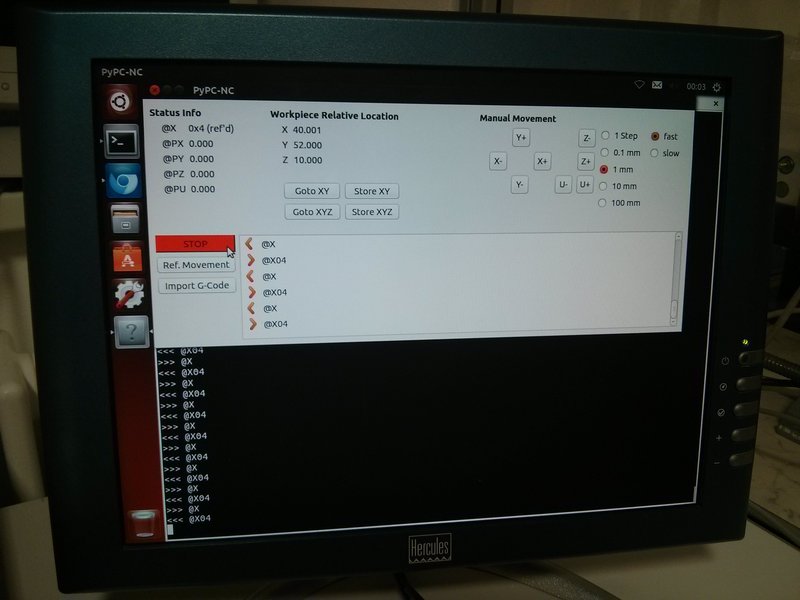

Aber egal, Fablab heißt ja „selber machen“, los ging’s also letzte Woche Samstag beim Osterbasteln, erste Gehversuche wie man den Achscontroller ansteuert und das Protokoll zu einem großen Stück reversed. Genau geguckt, gelernt, nachmachen, … Software schreiben. In Anlehnung an das Windows-Programm WinPC-NC wurde PyPC-NC geboren, die freie Alternative in Python, … primär für Linux:

Optisch nicht gerade ein Leckerbissen, aber funktional und kann soweit alles was man braucht. Automatische Referenzfahrt, manuelles Fahren zu einer beliebigen Position, diese als Werkstückposition speichern und G-Code importieren um „Fahr-Programme“ aus anderen Anwendungen zu übernehmen.

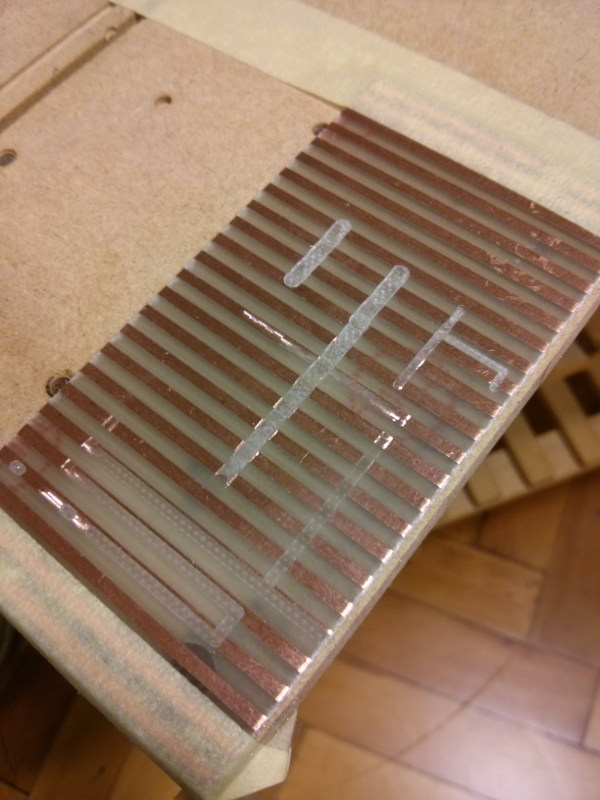

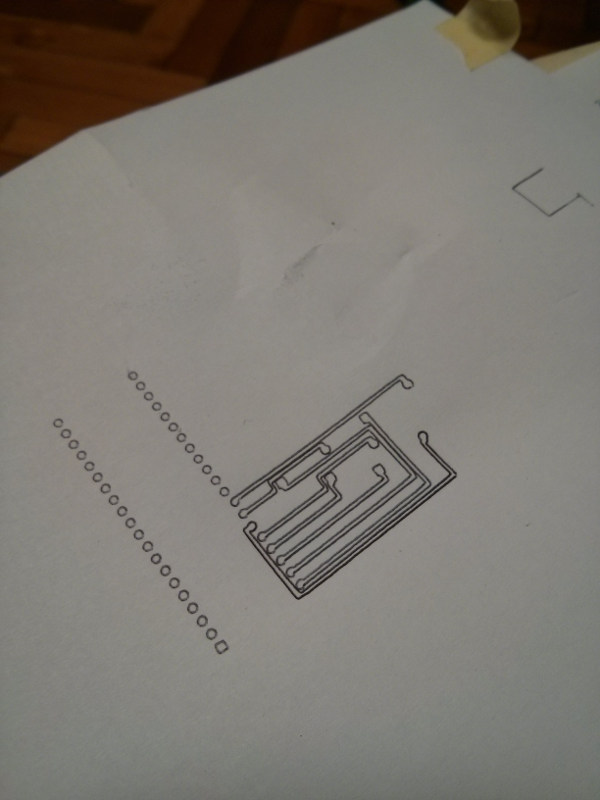

In Kombination mit den Linux Anwendungen „gEDA“ und „PCB“ kann man sich dann ein Platinenlayout entwerfen und via G-Code Export an PyPC-NC übergeben. Das Ergebnis findet sich hier im Bild rechts (wobei in den Tisch eine 08/15 Kugelschreibermine eingespannt war). Links sieht man erste Fräsversuche auf einer Leiterplatine, ein paar waren zu tief, manche Bahnen sind echt gut gelungen:

Der Teufel steckt wie so häufig im Detail, aktuell gibt’s noch das Problem, dass das Brett, das als Unterlage im CNC-Tisch liegt sowie die Platine selbst leicht gebogen sind, … ungünstig wenn man die Platine im 1/100-tel Millimeter-Bereich genau anfährt. Mal sehen, kriegen wir auch noch gelöst 🙂

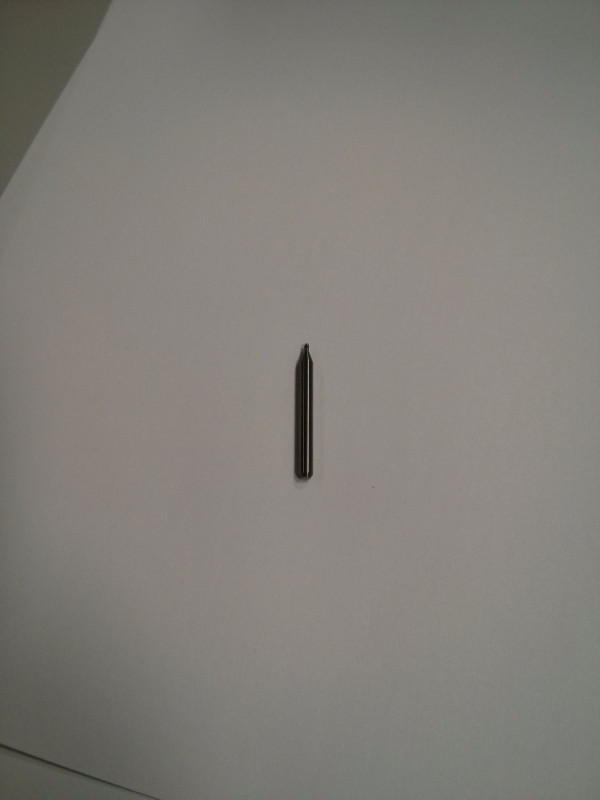

Ein Opfer gibt es leider jedoch bereits zu beklagen:

… dieser Fräsbohrer musste wegen einem Bug in der Software sein Leben lassen. In X-Richtung wurde dieser blöderweise fünfmal so schnell angefahren wie gewollt … das war dann wohl zu viel Druck :-/

… dieser Fräsbohrer musste wegen einem Bug in der Software sein Leben lassen. In X-Richtung wurde dieser blöderweise fünfmal so schnell angefahren wie gewollt … das war dann wohl zu viel Druck :-/

… wir brauchen bald wohl auch einen Satz neue Bohrer …